Definición:

El micrómetro (del griego micros, pequeño, y metros, medición), también llamado Tornillo de Palmer,

es un instrumento de medición cuyo funcionamiento está basado en el

tornillo micrométrico y que sirve para medir las dimensiones de un

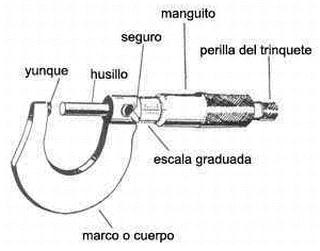

objeto con alta precisión, del orden de centésimas de milímetros (Para ello cuenta con 2 puntas que se aproximan entre sí mediante un tornillo de rosca fina, el cual tiene grabado en su contorno una escala. La escala puede incluir un nonio. La máxima longitud de medida del micrómetro de exteriores es de

Frecuentemente el micrómetro también incluye una manera de limitar la torsión máxima del tornillo, dado que la rosca muy fina hace difícil notar fuerzas capaces de causar deterioro de la precisión del instrumento.

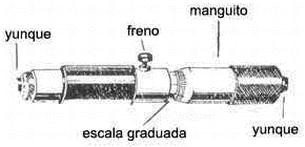

Componentes:

Micrómetro de exteriores:

Micrómetro de interiores:

Historia

El primer micrómetro de tornillo fue inventado por William Gascoigne en el siglo XVII, como una mejora del calibrador vernier, y se utilizó en un telescopio para medir distancias angulares entre estrellas. En 1841, el francés Jean Laurent Palmer lo mejoró y lo adaptó para la medición de longitudes de objetos manufacturados.El micrómetro fue introducido al mercado anglosajón en 1867 por la compañía Brown & Sharpe. En 1888 Edward Williams Morley incorporó la escala del nonio, con lo cual se mejoró la exactitud del instrumento.

Modo de Uso

Verificar la limpieza del micrómetro:

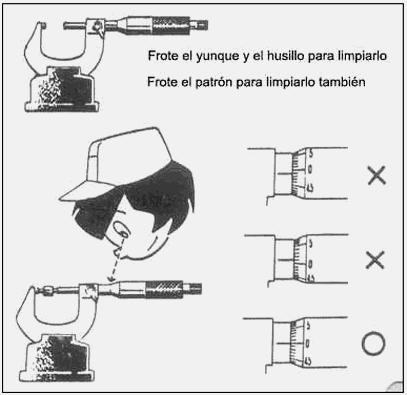

El

mantenimiento adecuado del micrómetro es esencial, antes de guardarlo,

no deje de limpiar las superficies del husillo, yunque, y otras partes,

removiendo el sudor, polvo y manchas de aceite, después aplique aceite anticorrosivo.

No

olvide limpiar perfectamente las caras de medición del husillo y el

yunque, o no obtendrá mediciones exactas. Para efectuar las mediciones

correctamente, es esencial que el objeto a medir se limpie

perfectamente del aceite y polvo acumulados.

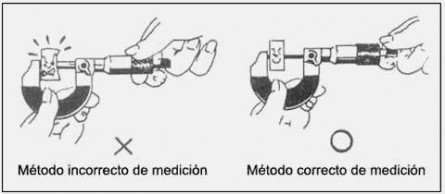

Utilice el micrómetro adecuadamente:

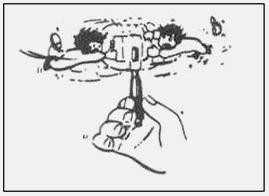

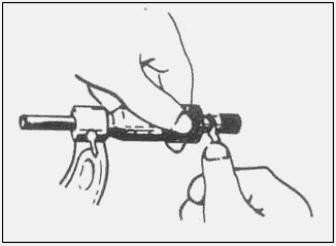

Para

el manejo adecuado del micrómetro, sostenga la mitad del cuerpo en la

mano izquierda, y el manguito o trinquete (también conocido como

embrague) en la mano derecha, mantenga la mano fuera del borde del

yunque.

Algunos

cuerpos de los micrómetros están provistos con aisladores de calor, si

se usa un cuerpo de éstos, sosténgalo por la parte aislada, y el calor

de la mano no afectará al instrumento.

El

trinquete es para asegurar que se aplica una presión de medición

apropiada al objeto que se está midiendo mientras se toma la lectura.

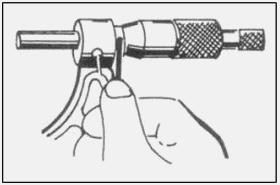

Inmediatamente

antes de que el husillo entre en contacto con el objeto, gire el

trinquete suavemente, con los dedos. Cuando el husillo haya tocado el

objeto de tres a cuatro vueltas ligeras al trinquete a una velocidad

uniforme (el husillo puede dar 1.5 o 2 vueltas libres). Hecho esto, se

ha aplicado una presión adecuada al objeto que se está midiendo.

Si

acerca la superficie del objeto directamente girando el manguito, el

husillo podría aplicar una presión excesiva de medición al objeto y

será errónea la medición.

Cuando la medición esté completa, despegue el husillo de la superficie del objeto girando el trinquete en dirección opuesta.

Antes

de que el husillo encuentre el objeto que se va a medir, gire

suavemente y ponga el husillo en contacto con el objeto. Después del

contacto gire tres o cuatro vueltas el manguito. Hecho esto, se ha

aplicado una presión de medición adecuada al objeto que se está

midiendo.

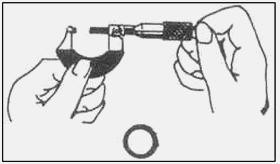

Es

esencial poner el micrómetro en contacto correcto con el objeto a

medir. Use el micrómetro en ángulo recto (90º) con las superficies a

medir.

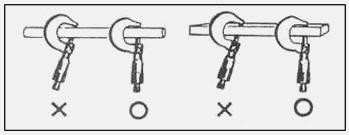

Métodos de medición

Cuando

se mide un objeto cilíndrico, es una buena práctica tomar la medición

dos veces; cuando se mide por segunda vez, gire el objeto 90º.

No levante el micrómetro con el objeto sostenido entre el husillo y el yunque.

No levante un objeto con el micrómetro

No gire el manguito hasta el límite de su rotación, no gire el cuerpo mientras sostiene el manguito.

IV. Verifique que el cero esté alineado

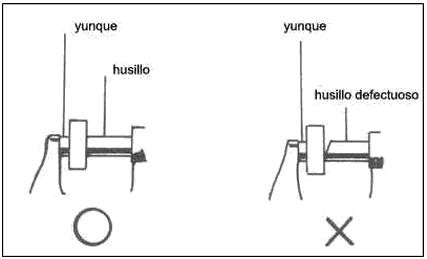

Cuando

el micrómetro se usa constantemente o de una manera inadecuada, el

punto cero del micrómetro puede desalinearse. Si el instrumento sufre

una caída o algún golpe fuerte, el paralelismo y la lisura del husillo

y el yunque, algunas veces se desajustan y el movimiento del husillo es

anormal.

Paralelismo de las superficies de medición

1) El husillo debe moverse libremente.

2) El paralelismo y la lisura de las superficies de medición en el yunque deben ser correctas.

3) El punto cero debe estar en posición (si está desalineado siga las instrucciones para corregir el punto cero).

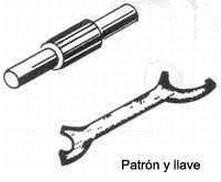

V. Como corregir el punto cero

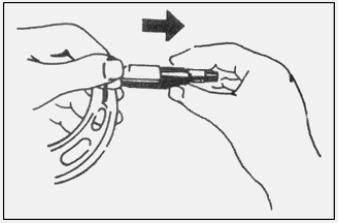

Método I )

Cuando la graduación cero está desalineada.

1) Fije el husillo con el seguro (deje el husillo separado del yunque)

2) Inserte la llave con que viene equipado el micrómetro en el agujero de la escala graduada.

3) Gire la escala graduada para prolongarla y corregir la desviación de la graduación.

4) Verifique la posición cero otra vez, para ver si está en su posición.

Método II )

Cuando la graduación cero está desalineada dos graduaciones o más.

1) Fije el husillo con el seguro (deje el husillo separado del yunque)

2)

Inserte la llave con que viene equipado el micrómetro en el agujero del

trinquete, sostenga el manguito, gírelo del trinquete, sostenga el

manguito, gírelo en sentido contrario a las manecillas del reloj.

3)

Empuje el manguito hacia afuera (hacia el trinquete), y se moverá

libremente, relocalice el manguito a la longitud necesaria para

corregir el punto cero.

4) Atornille toda la rosca del trinquete y apriételo con la llave.

5) Verifique el punto cero otra vez, y si la graduación cero está desalineada, corríjala de acuerdo al método I.

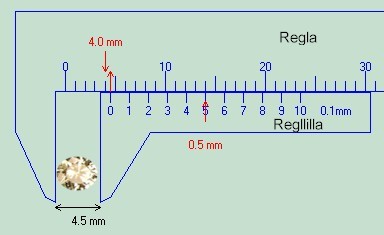

El micrómetro tiene una escala longitudinal, línea longitudinal que sirve de fiel, que en su parte superior presenta las divisiones de milímetros enteros y en la inferior las de los medios milímetros, cuando el tambor gira deja ver estas divisiones.

En la superficie del tambor tiene grabado en toda su circunferencia 50 divisiones iguales, indicando la fracción de vuelta que ha realizado. Una división equivale a

Para realizar una lectura, nos fijamos en la escala longitudinal, sabiendo así la medida con una apreciación de

En la fotografía se ve un micrómetro donde en la parte superior de la escala longitudinal se ve la división de

Ver imagen:

Una

variante de micrómetro un poco más sofisticado, además de las dos

escalas anteriores tiene un nonio, en la fotografía, puede verse en

detalle las escalas de este modelo, la escala longitudinal presenta las

divisiones de los milímetros y de los medios milímetro en el lado

inferior de la línea del fiel, la escala del tambor tiene 50

divisiones, y sobre la línea del fiel presenta una escala nonio de 10

divisiones numerada cada dos, la división de referencia del nonio es la

línea longitudinal del fiel.

En la imagen, la tercera división

del nonio coincide con una división de la escala del tambor, lo que

indica que la medida excede en 3/10 de las unidades del tambor.Esto es, en este micrómetro se aprecia: en la escala longitudinal la división de

El principio de funcionamiento del micrómetro es el tornillo, que realizando un giro más o menos amplio da lugar a un pequeño avance, y las distintas escalas, una regla, un tambor y un nonio, permiten además un alto grado de apreciación, como se puede ver:

Micrómetro con nonio, indicando 5,783 mm

Tipos de micrómetros:

Características:

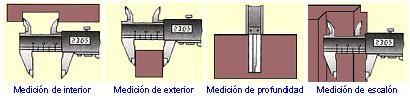

- Uso: De Exteriores ; De Interiores ; De profundidad.

- Tipo: *Mecánico; Digital ; Láser

* o de Tambor (también suelen definirse como analógico)

- Apreciación: Centesimales (0.01mm) ; Milesimales (0.001).

1) Micrómetro de exteriores estándar

Mecánico:

Digital:

2) Micrómetro de exteriores de platillos para verificar engranajes

Mecánico:

Digital:

3) Micrómetros exteriores de puntas para la medición de roscas

4) Micrómetro de profundidades

Caja de micrómetros de profundidad (1 micrómetro con adaptaciones).

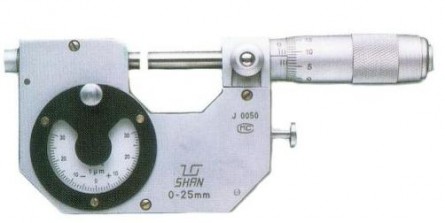

5) Micrómetro con reloj comparador

6) Micrómetros de Interiores

Caja de micrómetro de interior con patrones:

7) Micrómetro especial

8) Micrómetro - pistola - de interiores digital

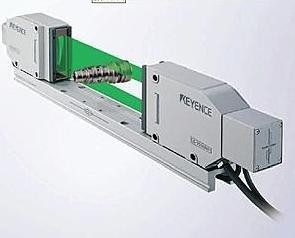

9) Micrómetro de barrido láser

10) Micrómetro óptico

11) Micrómetro digital especial